Begin februari kregen Europese journalisten de kans om een kijkje te nemen in een fabriek van Yokohama Off-Highway Tires in Visakhapatnam (India), waar Alliance banden onder valt. Deze fabriek heeft een gemoderniseerd productieproces, waarbij duurzaamheid en efficiëntie hoog in het vaandel staan.

Onder de vleugels van Yokohama Off-Highway Tires vallen een verscheidenheid aan merknamen, waaronder Alliance, Galaxy en Primex. Een groot gedeelte van de productie voor de mondiale markt vindt plaats in India.

In deze fabriek, met een oppervlakte van ruim 392.000 vierkante meter, worden sinds 2021 een verscheidenheid aan banden geproduceerd, variërend van banden in het grondverzet tot in de bos- en landbouw.

Productieproces

Het produceren van banden bevat een paar hoofdonderdelen: het voorbereiden van de materialen, samenvoegen van de onderdelen, vormen van de band en behandeling van het materiaal.

Voorbereiden van materialen: In de eerste stap worden grondstoffen, zoals natuurlijk en synthetisch rubber, stof en staal, bewerkt. Hierbij wordt een vaste samenstelling gevormd, die de basis vormt voor het produceren van banden.

Samenvoegen van onderdelen: De verschillende onderdelen van een band worden in afzonderlijke locaties geproduceerd en opgeslagen, zodat het productieproces gecontroleerd verloopt. Vervolgens worden de onderdelen samengevoegd.

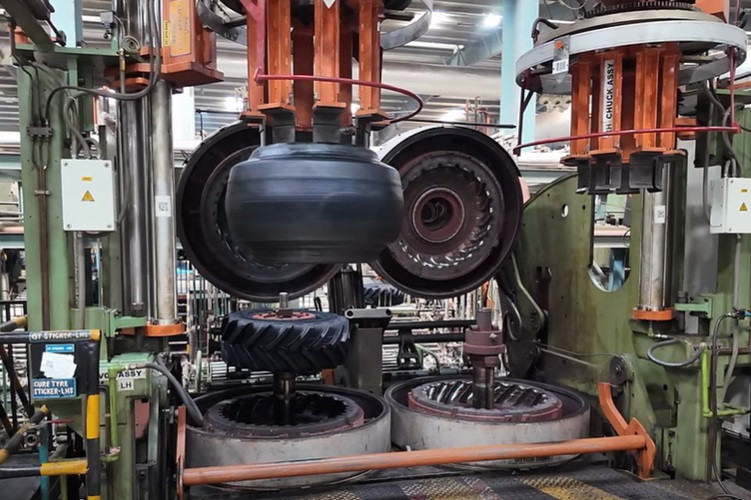

Vormen van de band: In een mal worden de banden onder hoge druk gevormd tot de welbekende vorm. Het rubber wordt gevulkaniseerd, waardoor er dwarsverbindingen worden gevormd tussen polymeren in het rubber. Vervolgens wordt de band in elkaar gezet.

Kwaliteitscontrole: Na afloop van de productie doorlopen de banden een uitgebreide kwaliteitscontrole en testprocedure in de fabriek.

Het monitoren van het productieproces speelt een belangrijke rol bij Alliance banden, zodat het eindproduct voldoet aan de kwaliteit die eindgebruikers verwachten. Tot slot wordt het product voorbereid voor verzending.

De benodigde tijd voor het produceren van een band verschilt per type, grootte en toepassing van de band. Voorbanden kosten bijvoorbeeld minder tijd, maar VF-banden vragen om meer tijd.

Robotisering bij Alliance banden

Alliance banden vindt het integreren van robotisering belangrijk om het productieproces efficiënter te kunnen maken. Dit zorgt ervoor dat er zo min mogelijk werkbewegingen dienen te worden gemaakt tussen de verschillende onderdelen van de fabriek. Een voorbeeld hiervan is het gebruik van robots voor het transport van materialen tussen verschillende machines.

Daarnaast zijn robots een goede oplossing voor het uitvoeren van precieze taken, zoals het sprayen en kleuren van de banden. Dit zorgt ervoor dat er een uniforme productenlijn wordt gevormd en er zo min mogelijk materialen en tijd verloren gaan.

Duurzaamheid in de fabriek

Duurzaamheid staat hoog in het vaandel in deze fabriek. Het verlagen van CO2-emissie is een belangrijk speerpunt van de organisatie, net als het gebruiken van hernieuwbare grondstoffen. Daarnaast ondersteunt Yokohama Off-Highway Tires het aanplanten van bomen in de omgeving van de fabriek.

Gelijkheid speelt een belangrijke rol binnen deze organisatie. Op dit moment is veertig procent van de werknemers in de fabriek vrouw. Eind dit jaar hoopt de fabriek dit naar vijftig procent te kunnen verhogen.

Het bezoek aan de fabriek was onderdeel van het zeventig jarig bestaan van Alliance banden, een mijlpaal in de geschiedenis van dit merk.

Tekst: Kim Sjoers

Beeld: Alliance banden